(Publicado inicialmente en http://foro.metalaficion.com/index.php/topic,7877.0.html)

120421

INTRODUCCIÓN

Hola, bienhallados seáis todos y espero que estéis bien y el foro haya crecido más.

Llevo algunos meses casi apartado de este foro. Digo casi porque de vez en cuando he echado un fugaz vistazo. Me habría gustado seguir participando en este lar común pero algunas cosas sin importancia, como un cáncer y lo que apareja, me han impedido dedicarme al mecanizado de cosas y a la vida en general.

Casi convaleciente de la última operación y, supongo que salvado, he comprado (salvado también) este sobreviviente de una antigua fábrica en Sevilla.

Es un Schaublin 70TL (Ver San Google). Es un torno de segunda operación. Una máquina de muy alta precisión (cuando nueva) y en esta configuración diseñada para tareas repetitivas sobre piezas pequeñas. Tiene una leva en el contrapunto para ejecutar operaciones con sensibilidad, de ahí creo las letras TL (Tailstock Leva) que figuran a continuación del modelo 70. La profundidad de actuación de la leva se puede regular por un tope. Es posible que no quede claro por la foto en que consiste el mecanismo pero ya ira surgiendo de vuelta del Hades ayudado por su dueño: El contrapunto y yo nos hemos negado a pagarle a Caronte.

El conjunto del carro está un poco cambiado. Aunque los diales y las manecillas son Schaublin, los cilindros y las placas de adaptación no lo son: están fabricadas “a posteriori”. Los carros superior e inferior si lo son. Están trabados y no se mueven. Al ser un torno de segunda operación posiblemente los carros también se moverían por levas y después fue adaptado a movimientos por husillos. No tiene portaherramientas. Una foto más cercana:

El cabezal tiene tres poleas con forma de barril para correa plana. Dos cubetas para aceite. Rosca en la nariz del husillo en muy buen estado. Se mueve con suavidad y sin holguras. Los cojinetes de bronce son cónicos y después descubriré un ingenioso sistema de ajuste. Falta el sistema de cogida rápida de las pinzas, pero se le puede adaptar una barra de tracción (Draw Bar). La parte que está en contacto con las vías del torno conserva el rasqueteado con lo que presumo que la altura al centro no habrá variado ni un ápice. He aquí la foto del mismo.

Compré, además, un lote de cosas que ya os iré enseñando. Creo que fue al día siguiente de quitarme los puntos y necesitaba focalizar mi atención en cosas agradables. Me tuvieron que ayudar a cargar el coche y, todavía sin fuerzas, empecé a diagnosticar el ingenio para ver cómo podíamos volver a la vida ambos. El planteamiento fue saber si era posible, si cualquier deficiencia que tuviera podía ser reparada conservando sus cualidades y calidades y como el proyecto está avanzado y yo me he incorporado a mi trabajo y a la vida (con algunos trozos menos) de nuevo os lo voy a contar, como es mi costumbre, por capítulos.

Reitero mis saludos, es un placer publicar de nuevo.

Dédalo

CAP01

“Si no hay bancada, no hay torno”

(Frase atribuida a John Davison Rockefeller 1839-1937 en un momento en el que, debido a la ingesta de Bourbon, se le trabó la lengua)

Decidí que lo primero a examinar eran las guías del torno y al quitar el carro me encontré la sorpresa de que aunque la fábrica propietaria del torno hacía elementos de precisión, casi de relojería, posiblemente el operario sentado a la máquina o en el mantenimiento era “una mala bestia” con perdón de las bestias. Miré y remiré las guías y notaba algo extraño: había desgaste pero no “quería” precisar cuanto. Al final armado con una regla de matricero y el mármol de la mesa del salón me dispuse a comprobar en cuanto podía estar el desgaste.

El desgaste había sido producido, seguramente, por el trabajo repetitivo y siempre en la misma zona del torno y posiblemente con holguras sin corregir. Colocado “boca abajo” este fue el resultado:

No creía que fuera posible subsanar esa “ola”, pero observando la forma de trabajar de este torno pensé que sí era posible. Al ser lo que los ingleses llaman un Plain Lathe, o sea un torno que no lleva husillo de roscar, todo el trabajo se hace entre la parte superior de las guías y la lateral delantera en este torno. La parte trasera no juega ningún papel pues tanto cabezal, carro y contrapunto sólo se apoyan en la parte superior y en la delantera por medio de una pestaña como podemos ver en esta foto de Internet...

...incluso los accesorios tienen el mismo acople.

Si era posible rectificar la bancada se podría volver la máquina a la vida.

Antes estudié los carros para ver su estado. El carro perpendicular a la bancada estaba bien. El superior tenía holgura al final y al principio del recorrido: había trabajado en las mismas condiciones que la bancada y se habían producido desgastes desiguales.

En esta última foto y en la anterior se puede ver el patín que efectúa el ajuste sobre el lateral delantero de la bancada. La forma de trabajar es como en los tornos de relojero (de hecho eso es lo que es y así lo vendía la casa Bergeon entre otras), se afloja el patín y el tornillo inferior y se muda “a mano” el carro a otra posición. Ese patín y su guía aseguran una posición a 90º con respecto a la bancada; no tiene carro longitudinal que corra por ella.

Las colas de milano de los carros no tienen tornillos de ajuste para controlar la holgura, en vez de eso, la cola y la cinta de ajuste tienen forma de cuña y se ajusta con un único tornillo. La perfección y exactitud que se puede conseguir con este sistema son muy elevadas. Mucho mayor que con la cinta plana y muchos tornillos.

Una vez desmontado y limpio el conjunto este es su aspecto.

¡Ya da gusto tocarlo!. Se puede ver la guía en forma de cuña en la pieza circular arriba, segunda por la izquierda, y las dos cintas con idéntica forma abajo a la derecha. La ranura que tienen en el centro es para el engrase. La superior es para alojar la cabeza del tornillo de ajuste como vemos en la siguiente foto:

Volviendo a la bancada, acudí a algunos talleres de rectificado en mi ciudad y unos me ofrecían cosas imposibles y otros declinaban el encargo. Las rectificadoras eran en todos los talleres la misma y se empleaba fundamentalmente para el planeado de culatas de motores. El problema principal que argumentaban era la sujeción de la bancada en la rectificadora, sobre todo para rectificar la guía lateral. Al final un buen hombre/operario accedió a hacerlo poniendo la rectificadora en modo manual. Aunque le pedí que me hiciera algunas fotos del proceso al final me quedé sin ellas. Esta es la única foto que tengo de la bancada recién rectificada y sin pintar. Una primera comprobación con reloj sobre ella misma no ha revelado errores apreciables. Sí existe un error de paralelismo entre la guía delantera y la trasera (+0.02 mm), pero la trasera no juega ningún papel. Se ve también el conjunto de los carros montados provisionalmente para ver deficiencias.

Se le ha quitado casi 0,5 mm.

Tendría que rasquetearla para que “coja” bien el aceite pero dado que no va a estar sometida a fricción no me planteo labor tan tediosa.

Tengo que deciros que comencé la tarea en febrero y aun no he terminado, aunque el proyecto está bastante avanzado.

Espero que os vaya gustando. Yo me lo he pasado y me lo estoy pasando muy bien.

Un saludo a todos.

CAP02

“No hay peor sordo que el que no sabe que lo es”

(Extraído de una posible conversación entre Robert Fulton (1765-1815) y Narcís Monturiol (1819-1885) sobre la pesca de la anchoa en el Cantábrico Norte)

Una observación sobre el sistema de lubrificación de los carros: Tienen dos puntos de aceitado, son los marcados en la siguiente imagen:

A partir de estos dos puntos y con un aceitador a presión se consigue que el lubricante pase a todos los lugares necesarios. Un intrincado sistema de orificios pasantes y ranuras lo lleva a cabo.

La primera actuación sobre los carros, una vez rectificada la bancada, fue observar que la cinta de ajuste (gib strep) del carro superior no había tenido un desgaste lineal sino que debido a una mala alineación había perdido material en los 2 cms del principio y del final, 0,06 mm aprox., por lo tanto me dispuse a fabricar una nueva. Originalmente está mecanizada a partir de hierro fundido, pero yo preferí el bronce. Compré un retal de este material y amablemente en Broncesval me cortaron varias tiras en “sobremedida”. Ayudado por mis hijos en los cálculos trigonométricos pude obtener el ángulo del plano inclinado (1º) o cuña y me dispuse a su mecanizado. Lo primero fue obtener un prisma perfecto para luego mecanizar la cuña. Se me planteaba el problema de colocar un ángulo de 1º para luego cepillar la cinta. La solución fue, EMIO, bastante buena: coloqué la cinta que estaba en buen estado bajo la tira de bronce y cepillé esta, con lo cual obtuve el ángulo original de la pieza. Como siempre estas tareas las llevé a cabo con mi South Bend 7” Shaper como podéis ver en la foto:

La primera está un poco como la torre famosa, pero creo que fue por un movimiento sísmico momentáneo o por algo relacionado con Parker, o Parkinson, o quizá un tal Alzheimer. En la segunda podemos ver la cinta original del carro de abajo y de la que tomamos el ángulo.

A continuación hay que mecanizar los dos bordes de la cinta con el mismo ángulo de la cola de milano (50º). Se puede ver en la siguiente foto cómo resolví ese asunto. Se coloca la cinta paralela a la guía, se aprisiona con una pieza cilíndrica y varios trozos de madera, incluidos unos palillos de la ropa que actúan como cuñas.

Una vez hecha la parte superior se le da la vuelta a la cinta, se suplementa con algo de grosor para impedir que una vez en su sitio roce con el otro elemento de las colas de milano y se vuelve a cepillar eliminando todo el material sobrante. La siguiente foto es explicativa del proceso.

Se puede ver, o eso creo, el suplemento inferior que en este caso era de 0,3 mm y fue demasiado: me hizo repetir la cinta. En verdad la tuve que repetir 3 veces debido seguramente a mi torpeza congénita, pero ese es el sistema con el que más se aprende: ensayo/error.

Para terminar la parte referida al los carros necesito que mi cámara fotográfica vuelva de Munich a donde se ha ido sin mí y luego fotografía lo que quiere..

No queda finalizado el CAP02 y sólo espero que os pueda servir de algo lo que aquí expone este pobre ágrafo.

Saludos.

Dédalo

120428

CAP 02

(Continuación)

Una vez recuperada la cámara de su viaje a Munich continúo con los carros. El problema es que el especialista en “carros”, Manolo Escobar, se ha retirado y me ha dejado todo el trabajo a mí.

Las cintas de ajuste (gib strep) están hechas y compruebo que aún así sigue existiendo holgura. Consigo mover el carro superior en el punto de máximo ajuste si le imprimo un movimiento rotatorio. Eso quiere decir que las guías de las colas de milano están también gastadas de forma irregular por lo que me decido a “retocarlas”: Voy a quitarles, aproximadamente, 0,01 mm de su superficie, ya que el desgaste, como comenté, no había sido lineal sino localizado. De es forma la guía, digamos, de la derecha tenía su zona desgasta en los 2 cms. finales y la guía de la izquierda (palabra vasca: ezquerra) tenía su desgaste en los 2 cms del principio. Quitar con la South Bend Shaper 0,01 mm de la superficie de una cola de milano exige un trabajo arduo de ajuste de la máquina. Primero hay que asegurar que el carro estará paralelo al movimiento del “carnero” (ram). Yo tengo fabricado un dispositivo que me permite colocar un “reloj” solidario con la cabeza del carnero, así puedo ir girando el tornillo que sujeta a la pieza del carro hasta que esté totalmente perpendicular:

El tornillo que sujeta la mordaza a la mesa de la limadora tiene un asiento cónico y tornillo cónico hecho por mí. Se afloja lo suficiente para no poderse mover a mano y con un martillo de goma se le van dan golpecitos hasta conseguir un lectura de “cero” en todo el recorrido del carnero. Después con un apriete normal queda fijado en esa posición.

Hago un inciso para decir que yo puedo tardar muchas horas, o días, en concebir y ejecutar cualquier tarea de estas. Necesito “imaginar” lo que voy a hacer. Pienso en el objeto y lo giro, en el espacio de mi mente, en todas las direcciones, lo mecanizo virtualmente y de la misma forma lo doy por bueno. Creo que tengo una visión espacial aceptable. De cualquier forma puedo estar siguiendo un camino largo y pueden existir otras formas de ejecutar estos procedimientos que lleven al éxito por caminos más cortos. También puedo estar equivocado y esas no son las ejecuciones adecuadas. Tanto en un caso como en el otro estoy abierto a consejos y aclaraciones. En el caso de elegir un camino largo no me importa mucho ya que de mí no depende ninguna producción fabril, en el caso de estar equivocado siempre celebro que alguien me enseñe algo. De cualquier forma en ambos casos, vuestros consejos y observaciones, serán bien recibidas.

Ahora hay que situar el plano inclinado de la cola de milano. Con un transportador de ángulos puedo apreciar que corresponde a uno de 50º. La cabeza de la limadora se puede girar a un ángulo determinado y tiene una escala para ello. De cualquier forma utilizo dicha escala como “orientación” y no como definitiva. En las siguientes fotos se puede ver cómo el reloj sigue el plano inclinado y permite que la cabeza recorra el ángulo original. Hay que tener en cuenta que la escala de la cabeza de la limadora tiene una resolución de 1º.

Una vez fijado el plano pasamos a repasarlo con la limadora. Las escalas de esta máquina tienen una resolución de 0,001”, o sea 0,0254 mm. Antes de empezar a cortar yo elimino los “backslash” a mano tirando de las piezas móviles, después voy acercado la herramienta de corte, con la limadora en funcionamiento, intentando sacar 4 posiciones distintas en una división de la escala (0,0254 mm). De esta forma establezco la posición en la cual la herramienta comienza a cortar. Desde las primeras pasadas y como se ve en las siguiente fotos ya se aprecia el desgaste desigual producido por la mala operación de este pequeño torno en su anterior vida.

Una vez que la herramienta “limpia” la guía, o sea: no hay zonas mas bajas, dejo de “cepillar”.

No tengo fotos del proceso seguido en la otra guía. Explico que para pasar la máquina a la guía opuesta es necesario establecer como referencia la guía que se acaba de mecanizar. Para ello he empleado una barra calibrada de 6 mm de diámetro en contacto con el plano de la guía. Esa parte del carro que en el proceso anterior estaba vertical, ahora se coloca horizontal. Se cepilla de la misma forma que en la anterior guía. Calculo que se ha suprimido entre 0,01 mm y 0,02 mm de material en cada guía lo que hace un total entre 0,02mm y 0,04 mm. Parecerá poco pero esa supresión me ha obligado a hacer de nuevo la cinta de ajuste pues la anterior entraba demasiado y ya no se podía controlar con el tornillo de aproximación.

Los carros se deslizan, ahora, con suavidad y sin holguras. Queda pendiente para el conjunto repasar los diales y eliminar al máximo el “backslash”, para lo que adoptaré una solución de compromiso entre los diales de los nuevos Schaublin 70 de cabezal con rodamientos a bolas y esta máquina. Falta también el tornillo prisionero que sujeta el carro a la bancada. Traía un modesto y tosco tornillo de M8 con la cabeza limada y unas arandelas y yo lo he sustituido por un conjunto “ad hoc”.

Sigo cronológicamente el proceso que he empleado hasta ahora.

Una vez solucionada la bancada y los carros he limpiado concienzudamente y pintado todas las piezas. Para ello he seguido el mismo procedimiento empleado aquí:

http://foro.metalaficion.com/index.php/topic,3390.msg39059.html#msg39059

...aunque los dos ayudantes que tuve entonces ya consideran esas tareas un tanto prosaicas y difícilmente puedo contar con ellos (y así debe ser). Hay fotos del proceso, pero no está completo, me faltan algunas, así que lo narraré brevemente en espera de que aparezcan: Decapar, lijar y pintar con el verde que utilizo para mis máquinas.

Reitero que cualquier duda, necesidad de explanación, fotos o cualquier cosa que consideréis necesaria para la compresión del proyecto me aprestaré raudo y veloz (¿cual centella?) a facilitarla.

Un saludo a todos (¡Sí, también a ti y a ti que estáis ahí agazapados!)

Dédalo

120429

CAP 03

CONTRAPUNTO o TAILSTOCK

-¡Para colas las de los cometas de mi tiempo!-

-I’m sorry Tycho, I’ll prefere the Fugue than the Contrapunct.-

-¿Tú crees que lo sabrá Sebastian?-

(Discusión entre Tycho Brahe (1546-1601) y Henry Purcell (1659-1695) en el atrio de la Catedral de Colonia sobre el uso de la clave en los arcos conopiales)

Recordemos el estado del contrapunto:

No se ve pero le falta todo el sistema de fijación a la bancada en el que va incluido el patín, la palanca de accionamiento y la leva que lo levanta. También falta un tornillo que sujeta las pletinas en las que se apoya para accionar el husillo interior. Esas son las piezas a ejecutar. He conseguido un despiece, un poco descangayado y desvaído pero como orientación sirve.

Partimos de aquí:

Es el contrapunto una vez pintado.

He comenzado con el patín. Después de cortar un trozo de acero de medidas aproximadas, cuadrarlo y marcarlo en el mármol lo mecanizo de nuevo en la SB.

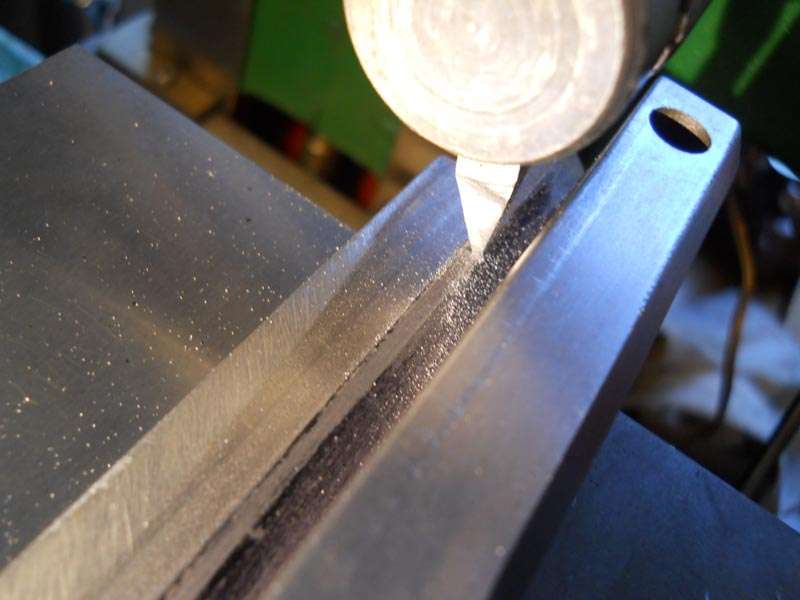

Una vez realizada la pieza con su plano inclinado y su rebaje, que se adaptará a esta forma de la bancada...

...se mecaniza el pistón o cilindro sobre el que actuará la leva. Aquí tenemos el conjunto:

En el croquis que se ve arriba a la izquierda se aprecia que el diámetro del orificio pasante es de 10,5 mm. El tramo del pistón que entra tiene 10 mm de diámetro dejando un huelgo de 0,5 mm para que exista una cierta libertad en el ajuste con la bancada. Esta pieza se sujeta a la otra por medio de un bulón pasante.

Para poder situar exactamente el orificio que usará la leva para subir y bajar el patín he usado la siguiente disposición para taladrarlo. De esa forma me aseguro de que una vez arriba el patín apretará fuertemente la guía interna en la bancada y no quedará ni alto, no apretaría, ni bajo pues sería imposible subir la palanca.

La broca horizontal está haciendo las funciones del bulón y tiene la misma medida. Se puede apreciar que aun existe el rasqueteado original en la parte baja del contrapunto, por lo tanto el asiento sobre la bancada será perfecto.

Este es el conjunto final. Al pistón le he dejado un tetón superior donde se aloja un muelle que facilita que el patín se separe al accionar la leva. No sé si originalmente era así pero funciona. En la parte superior del croquis apreciamos la pieza que se va a hacer a continuación: La leva y su palanca con los Ball Handler:

El proceso de mecanizado de los Ball Handler fue explicado en:

http://foro.metalaficion.com/index.php/topic,3000.0.html

pero de cualquier forma aquí están las fotos de este proceso en particular.

Me he tomado la licencia estética de la bola dorada como puro ornato. El dispositivo original de Schaublin es un vástago cilíndrico terminado en una bola de plástico negro roscada.

Estas son las piezas elaboradas y antes del montaje:

Una vez montado el conjunto queda así. A mi me gusta y justifica las horas empleadas.

Ahora se hace el tornillo que falta en el lugar marcado por la flecha roja. El original tiene un alojamiento “allen” pero yo lo he sustituido por una ranura para destornillador convencional de cabeza plana. Otra licencia, esta vez práctica, que espero no moleste a los puristas.

Este es el resultado final una vez montado y a falta de comprobar su exactitud. El husillo se desliza suavemente por el interior del cuerpo del contrapunto accionado por la leva. El dispositivo para limitar el recorrido se adivina muy útil y para trabajos muy, muy precisos se podría sustituir por un reloj.

Con esto el conjunto del contrapunto queda terminado.

Aunque incómodo por el espacio que ocupa prefiero este sistema de leva sensible para aproximar el husillo que el de manivela.

En el próximo capítulo terminaré el conjunto de los carros, diales, portaherramientas, y un simpático índice que lleva en el carro superior.

Como siempre, espero que os sirva para algo mi aportación. Así lo hago porque así me gustaría y me gusta encontrarlo en esta tela de araña global ayudado por Ariadna.

Un saludo a todos.

Dédalo

120429

CAP 04

Terminación diales y accesorios del conjunto de carros

“-No digáis a nadie que yo Juan Sebastian Elcano, piloto de la nao Victoria en navegación de cabotaje y pasando el Cabo de Buena Esperanza tomo el mando porque muertos son ha tiempo el Almirante y ahora el capitán.

- Pero yo no tendré más remedio que publicar mi libro y no soy ni español ni portugués.-“

(Sueño premonitorio de J. S. Elcano (1476-1526) en el que se le aparece Stefan Sweig (1881-1942) y le amenaza con irse de la lengua)

Ya dije que aunque los diales y manivelas son originales de la marca Schaublin, aunque antiguos, los cubos, husillos o tornillos y adaptadores al carro son manufacturados. En el caso de los husillos son tornillos con una particularidad: El paso es M6.5x1 y el ángulo de cresta de la rosca es 55º. El paso M6.5x1 lo encuentro en relojería gruesa, pero el ángulo es extraño ya que 55º es el propio del sistema Withworth y no es ¼” (6,35 mm). Las tuercas, solidarias con los carros (A), son originales y están en buen estado.

Los dos husillos/tornillos originales (B) tenían un espaldón separando las dos secciones: la del roscado con un diámetro de 6,5 mm y la que entra en los cubos y manivelas de 6 mm, dicho espaldón como se ve en la ilustración de Schaublin tenía un diámetro de 11 mm...

mientras que los fabricados (B’) no lo tienen y la transición entre los 6,5 mm y los 6 mm es un escalón. Este escalón apoya directamente en el adaptador y gira sobre él lo que no le da suavidad precisamente (C).

Tampoco es suave el que el dial roce con el cubo como sistema para eliminar el “backslash”.

Incluyo fotos e ilustraciones para marcar de qué piezas estoy hablando y su estado actual, de esa forma será más fácil mostrar las modificaciones llevadas a cabo hasta ahora y las que siguen, pues ya he alcanzado el punto en el que me encuentro actualmente.

El sistema actual de Schaublin evita el “backslash” radial y axial. Parece, según intuyo por la ilustración y la explicación, que está basado en un rodamiento (radial) y una arandela de presión (axial), todo inmerso en grasa y algo así voy a intentar implementar en mi sistema.

Para ello he comprado estos dos (caros) rodamientos. Tienen 6mm de diámetro interior y 13mm de exterior y están auto-lubricados y blindados.

La idea es incluirlos en la parte trasera de los adaptadores haciendo una caja en los mismos. De esa forma el escalón de transición entre los 6.5mm y los 6mm apoyará sobre el rodamiento (E).

Lo primero será incluir el rodamiento en la parte trasera del adaptador y de esa forma no quedará mucha distancia hasta la manivela. Para ello he colocado la pieza en el plato universal de cuatro garras independientes y después he procedido a centrar el orificio que tenemos ahora...

...y mandrinar una caja de las dimensiones del rodamiento. Además hay que agrandar el orificio hasta que se supere el diámetro de la pieza interior del rodamiento de forma que este no roce con el adaptador. Esta es la secuencia del mecanizado que he llevado a cabo.

Se repite la secuencia con el otro carro y ya está finalizada esta parte del trabajo. En la próxima entrega de este CAP04 terminaré los diales, adaptaré el portaherremientas y haré el tornillo de sujeción a la bancada.

Espero que os sea útil todo el proceso que estoy llevando a cabo.

Un saludo

Dédalo

120514

Para terminar con los diales voy a rectificar los cubos y quitar los tornillos allen M4 que los unen a los adaptadores. En la siguiente fotografía vemos lo que yo llamo “el cubo” que es una pieza mecanizada ex profeso y no original de Schaublin (A), junto al dial que sí lo es (B).

Originalmente iba colocado como vemos a continuación: el cubo vacío y el eje del husillo pasando por el orificio del fondo. Las cabezas de los allen sobresalen y no sirven para mi proyecto...

...por eso he avellanado el orificio con una broca de 7.5 mm..

Y he colocado esos primorosos tornillos dorados porque eran los únicos que tenía a mano. Prometo cambiarlos por unos negros, pavonados y con orificio allen.

De esa forma hemos dejado expedito el interior del cubo (22mm Ø) para recibir parte de mi modificación. En la foto siguiente se ven los elementos que forman parte de dicha modificación. Resumiendo: la idea era suavizar el contacto del husillo con el adaptador y he usado un rodamiento (A), salvar la distancia con la que “vuela” dicho husillo hasta llegar al dial, y he usado un cilindro de metal (B) con un buen ajuste dentro del cubo, este cilindro tiene un rebaje (C) para que entre en el interior del dial (D) y así dar mayor sujeción axial. La arandela (E) sacada del “bote de cosas redondas y cuasi planas” la utilizo para eliminar el backslash, manteniendo el cilindro (B) en cierta tensión haciendo que la tuerca del carro apoye sobre uno de los laterales de la cresta del husillo y eliminando algo de holgura. Después, cuando pruebe el conjunto, veremos los efectos.

Unas imágenes del mecanizado del cilindro (B). Destacar que el taladro pasante lo he hecho con una broca de 5.9mm y después le he pasado un escariador de 6mm. Aunque no aportan nada importante, como las tengo las pongo.

Esta es la arandela/resorte que va en el fondo del cubo. Tenía dos pero una se ha roto por una torpeza imperdonable mía, así que si alguien me da una pista de donde encontrar otra le estaré agradecido.

Y a continuación cómo va montado el conjunto:

Los dos diales una vez montados y rellenos con grasa grafitada

El portaherramientas de este torno es del tipo de los de relojeros. Este es el suyo (que no es mío)...

...pero, a parte de ser para una única herramienta son muy caros en el mercado de segunda mano. Por lo tanto me dispuse a encontrar un sustituto que mereciera la pena. Después de tomar medidas en mi UNIMAT 3 he visto que podrían ser las alturas de herramientas al punto parecidas. He consultado precios en el país que nos manda por medio de Doña Merkel y he comparado con los de la Pérfida Albión. Al final he comprado en la pérfida este conjuntito, que aunque demasiado negro para mi gusto, va a funcionar muy bien:

El tornillo señalado como (A) lo voy a sustituir por las siguientes razones de peso: Una es la tuerca cuadrada (B) que suele ser incómoda de introducir en la ranura del carro, y la otra, cómo no, es estética. Algunos ya sabéis de mi afición a los ball handlers que se hacen con la herramienta que me hice (http://foro.metalaficion.com/index.php/topic,3000.0.html), así que quedó esto:

Ahora es fácil introducir el sistema por el alojamiento redondo que existe en la parte superior del carro:

Y así queda

Falta el tornillo que sujeta el conjunto de los carros a la bancada y que los fija a ella ya que no existe el desplazamiento longitudinal. Tenía un tornillo M8 con la cabeza limada y un par de arandelas como podréis ver a continuación. El nuevo elemento se ha torneado desde una barra de 25mm Ø que es el ancho de la ranura por la que se desliza la cabeza, después rebajado a 8mm Ø y fresada la parte superior al ancho de la ranura del carro.

La tuerca la he hecho con un divisor. Se plantea con el diámetro de la fresa, la longitud del círculo de la dicha tuerca y el espacio que debe quedar entre cada hendidura.

Este es el resultado:

En la ilustración del manual que está debajo del conjunto se ve cómo es la original. Esa forma de palometa me parece más útil a la hora de apretar. No he encontrado nada parecido por los sitios donde he preguntado. Me parece haber visto algo parecido como elemento de alguna baca. Si alguien me da pistas de donde encontrar algo bien recibido será.

La próxima entrega será todo lo anterior ya montado en el torno.

Ha sido un placer colaborar de nuevo con este lugar común de los amantes del metal.

Un saludo

Dédalo

120529

Bueno ya está el conjunto de los carros totalmente montado. Sólo falta el índice que va colocado en el carro superior y que sirve como referencia en mm del recorrido del mismo. Tenía todo preparado para mecanizarlo pero he visto uno en eBay y lo he comprado (caro). Estoy esperando que llegue e incluiré en este mismo hilo una foto colocado en su sitio. La siguiente es del artículo en eBay.

Y este es el conjunto de lo que hay de torno. Ya va tomando forma el trabajo aunque sé que queda un buen trecho para terminar.

El portaherramientas ha quedado a la altura prevista y con margen para colocar varios tipos de herramientas:

Esta última parte me preocupa y ya tengo detectado un fallo en (C): Con la tuerca moleteada (C) no puedo ejercer la suficiente fuerza para apretar los carros a la bancada. Una presión ejercida sobre ellos en la dirección de la fuerza de corte mueve el conjunto fácilmente y provoca holgura. El tornillo es un M8 y hay que aplicar un buen par de apriete, hasta aprox 2,2 Kgf/mm, cosa que es bastante imposible con la estética rueda que he mecanizado.

Tengo que encontrar una “palometa” como la de la ilustración para sustituir y reparar este problema.

Con respecto al conjunto (B) aun no lo he comprobado, pero si no está ok puedo tener problemas pues supondrá un “parón” en el proceso. Este era el mismo antes de limpiar:

Supongo que la línea que pasa por A y A’ será totalmente perpendicular a la chaveta B. De no ser así el refrentado puede salir cóncavo o convexo. Dicen los libros que siempre debe ser “un poco” convexo.

He estado muy entretenido estos últimos días intentando hacer funcionar el dispositivo A en la siguiente foto.

Está diseñado para ajustar el carro superior exactamente a 90º con el carro inferior o, dicho de otra forma, paralelo a la bancada, poder moverlo a cualquier ángulo y retornarlo de nuevo a los 90º sin necesidad de ajustes y con bastante precisión. Es un poco complicado pero al final funciona. En la siguiente ilustración se puede ver el mecanismo:

La próxima contribución será el cabezal y su sistema de cojinetes.

Como siempre, ¿y por qué no?, un saludo para todos.

Dédalo

120531

Y ahora el índice que ya me ha llegado. El tornillo que lo soporta va alojado en el orificio que ya mostré anteriormente, roscado M4 y el carro lleva un tornillo prisionero para evitar que se afloje. También el índice tiene un prisionero para que se pueda desplazar aprox. 10mm y que siempre pueda coincidir con una marca del carro superior. Fotos del bonito asunto:

Lo próximo el cabezal. Quizá lo que menos trabajo me dé.

Saludos

Dédalo